- Определение коэффициента

- Проблемы низкого cos φ

- Решение проблемы низкого cos φ

- Понятие производственной мощности

- Как рассчитать коэффициент использования | Сделай все сам

- Инструкция

- Совет 2: Как рассчитать показатель автономии

- Совет 3: Как рассчитать параметры сетевого графика

- Факторы, влияющие на размер производственной мощности

- Значения, используемые при проведении расчетов

- Базовые правила расчета

- Планирование потребности в производственных мощностях (CRP)

- Особенности измерения

- Норматив и толкование значения

- Практическое применение КИМ

Определение коэффициента

Коэффициент использования мощности (КИМ) характеризует фактическое использование оборудования по сравнению с потенциальным при полной загрузке линий в производственном цикле предприятия. Это указывает на производительность.

Несмотря на то, что показатель ориентирован на промышленный сектор, его можно применять и к компаниям других сфер деятельности. Например, он прямо или косвенно используется в торговле и сфере услуг для оценки работы оборудования и экипажа.

КИМ помогает определить потенциал предприятия, понять его слабые стороны, определить, что действительно есть проблемы с эффективным использованием машин и оборудования. Эти знания помогут выстроить производственный процесс без предыдущих сбоев и помогут максимально использовать имеющиеся мощности.

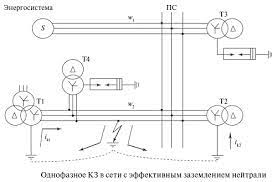

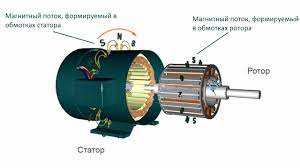

Проблемы низкого cos φ

Важность этого показателя обусловлена его ответственностью за поддержание индуктивной нагрузки. Когда отношение слишком низкое, проблема может быть связана с искажением формы тока или большой разностью фаз между ним и напряжением на клеммах нагрузки. Идеальное значение коэффициента равно единице, однозначно недостаточное — ниже 0,8.

При низких значениях в системе сохраняется соответствующий процент мощности (для 0,8 это 20%), что может привести к выходу из строя генератора или двигателя (особенно подшипниковых элементов). Это также создает дополнительную нагрузку на провода, они требуют большой толщины. Необходимость обрабатывать большую мощность приводит к снижению общей эффективности из-за увеличения потерь тепла.

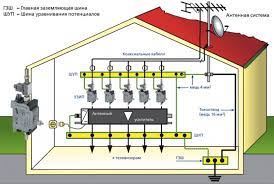

Решение проблемы низкого cos φ

Чаще всего для этого используют установку коммутируемой группы емкостных элементов параллельно электрической цепи. Вы можете установить автоматическое включение и выключение блока на основе значений различных индикаторов в системе. Чаще конденсаторы располагают в первичной электрической сети силовой трансформаторной подстанции.

Понятие производственной мощности

Под ПМ понимается максимальный объем продукции, который предприятие способно произвести в заданные сроки. При расчете этого параметра учитывается используемое оборудование и доступные ресурсы. Это включает:

- производственная мощность;

- энергия;

- сырье;

- персонал.

Существует множество типов ПМ. Это и проектные, и запланированные, и балансовые мощности. Измеряется в единицах измерения объема производства: тонна, штука и так далее.

Полное использование производственных мощностей обеспечивает выпуск большего количества товаров, снижая их себестоимость. Компания получает возможность быстро собирать средства от продажи продукции и направлять их на воспроизводство, модернизацию оборудования.

Вопрос: Противоречат ли требования Закона № 223-ФЗ требованию заказчика подтвердить наличие производственных мощностей участника закупки на момент подачи заявки?

Посмотреть ответ

Как рассчитать коэффициент использования | Сделай все сам

При финансовом обзоре деятельности предприятия используются расчеты коэффициентов, характеризующих производительность труда. Так, скажем, для оценки загруженности оборудования рассчитывается показатель его использования .

Инструкция

1. Выбрать основное средство (или группу активов) и параметры оценки для оценки эффективности его использования.

Использование цеховых машин можно оценить по времени работы или объему выпускаемой продукции, использование грузовых автомобилей — по количеству тонно-километров перевезенных грузов и т д

Представьте, вам необходимо рассчитать коэффициент использования оборудования ткацкого цеха за месяц по времени их работы. В цехе десять станков, персонал работает в две двенадцатичасовые смены.

2. Определить плановый фонд рабочего времени на анализируемый период с учетом установленного режима работы. Для его расчета допускается использовать календарь производственного времени, если на предприятии установлена пятидневная рабочая неделя.

Если на производстве установлена ротация, то плановый фонд рабочего времени рассчитывается на основании утвержденных планов ротации. В данном примере плановая нагрузка на одну машину в пересчете на время в месяц будет равна: 30 дней по 24 часа = 720 часов.

3. Определить количество часов фактической работы станков в цехе за период. Для этого потребуются данные из табелей учета рабочего времени. Найдите общее количество часов, отработанных персоналом цеха. Пусть рабочие ткацкой фабрики работают 6800 человеко-часов в месяц, что соответствует фактической наработке машин.

4. Рассчитайте коэффициент использования оборудования ткацкого цеха по формуле — Ки = (Фр/Ц)/Фп, где: Фр — фактическое количество часов, отработанных всеми станками, час, Ц — количество станков в цехе, шт, Фп — плановый фонд рабочего времени, часов.

В этом примере коэффициент использования оборудования будет: 6800/10/720= 0,94. Следовательно, за месяц машины ткацкой фабрики были использованы на 94%. Остальные 6% — это время простоя.

Аналогично допустимо рассчитать коэффициент использования любого основного средства (или их группы) за интересующий вас период времени.

Совет 2: Как рассчитать показатель автономии

Коэффициент автономии используется при оценке финансовой устойчивости предприятия. Он показывает долю собственного капитала в общих активах компании. Этот показатель характеризует степень финансовой самостоятельности предприятия от внешних кредиторов.

Тебе понадобится

- — бухгалтерский баланс на предприятии;

- -калькулятор.

Совет 3: Как рассчитать параметры сетевого графика

Разработка любого плана связана с заблаговременным планированием и оптимизацией работы. Это удобный графический инструмент, использование которого позволяет наглядно изобразить технологическую последовательность и связь событий, где сообщество является реализацией каждого замысла.

Факторы, влияющие на размер производственной мощности

Параметры производственной мощности определяются следующими факторами:

- Совершенство используемых технологий.

- Выбор и качество товара.

- Качество организации труда.

Иногда результаты расчетов ПМ в разные периоды существенно различаются. Это является результатом нестабильности приведенных выше факторов. Например, компания постоянно внедряет новое оборудование. Технология производства и используемые при этом инструменты являются основными факторами, влияющими на силовые параметры.

Значения, используемые при проведении расчетов

Для расчета ПМ необходимо знать следующие параметры:

- Список доступного оборудования, его количество для каждого типа.

- Режим работы оборудования.

- Режим работы для производственных помещений.

- Квалификация сотрудников.

- Стандарты прогрессивных технологий.

- Сложность оборудования.

- Номенклатура и ассортимент продукции.

Прежде чем производить расчеты, необходимо проанализировать основные особенности работы в компании.

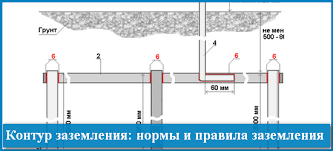

Базовые правила расчета

При определении производственной мощности необходимо учитывать следующие правила:

- При рассмотрении имеющегося оборудования необходимо учитывать каждую из форм оснащения. Неработающее оборудование, инструменты, находящиеся в ремонте или бездействующие, не могут быть исключены из учета. Не учитывается только запасное оборудование, которое служит заменой используемых ресурсов.

- Если вводится в эксплуатацию новое оборудование, необходимо указать, когда оно было введено в эксплуатацию.

- Необходимо учитывать максимально возможный фонд для эксплуатации оборудования. При этом учитывается принятый режим вахты.

- Ориентироваться нужно на сопоставимые значения работы оборудования и баланса мощности.

- В расчете используются значения, основанные на полной загрузке ресурсов.

- При определении ПМ время простоя оборудования вне зависимости от причин не учитывается.

Менеджер обязан обеспечить запасы ПМ. Это необходимо для того, чтобы иметь возможность быстро реагировать на увеличение спроса. Например, компания работает над конкретным ПМ. Однако спрос на садовые тележки, производимые подразделением, резко возрастает. Для удовлетворения всех потребностей потребителей необходимо увеличение производственных мощностей. Для этого и существуют резервы.

Планирование потребности в производственных мощностях (CRP)

Использование этих систем направлено на повышение эффективности работы оборудования, бригад сотрудников, конвейерных лент. Главное — спланировать и найти баланс нагрузки для реализации плана по выпуску конечного продукта.

Необходимо планировать необходимые объемы мощностей по каждому виду выпускаемой продукции с учетом структуры технологического процесса. Система формирует отчет об отклонениях между требуемой нагрузкой и доступной мощностью.

Коэффициент использования мощности является важным параметром для определения того, какие возможности повышения эффективности есть у завода, отдельной производственной линии или оборудования. Проведение расчетов с его помощью поможет оптимизировать производство, выявить, какое оборудование и какие технологические процессы нуждаются в модернизации или замене.

Особенности измерения

Данные для расчета индикатора собираются вручную и ежедневно. Значение величины потенциальной силы формируется за определенный период, а затем используется для подстановки в формулу. А сами трудовые отношения каждый раз регистрируются или, по возможности, для этого используются измерительные приборы.

Важно! CIM можно рассчитать как для отдельной машины или производственной линии, так и для всего цеха или компании. Поэтому нужны данные и за разные периоды времени: по одной единице оборудования они могут собираться каждый час, а по компании коэффициент существует за более длительные периоды (месяц, квартал, год).

Для быстрого и точного получения информации необходимо настроить автоматический сбор. Стоимость ведения статистики вручную может быть очень высокой.

Норматив и толкование значения

KIM не имеет значений по умолчанию. В каждом случае будут свои пределы желаемой эффективности, особенно когда речь идет о человеческих ресурсах. Однако из значения показателя можно сделать определенные выводы:

- низкое значение свидетельствует о неэффективном управлении и нерациональном подходе к организации внутренних процессов в компании. Для улучшения ситуации необходимо задействовать дополнительное оборудование и изменить организацию работ;

- при значении коэффициента более 0,7 (КПД 70%) можно увеличить производительность самостоятельно без привлечения дополнительных ресурсов;

- показатель 1 (100%) указывает на полную загрузку ресурсов, и для увеличения объема производства необходимо дополнительное оборудование.

В западных странах хорошим показателем является значение обобщенного коэффициента 80-82%. Вы можете использовать эти данные для сравнения КИМ на вашем предприятии.

Значение коэффициента не может быть больше 100. В противном случае потребуется увеличить производительность оборудования на единицы времени или перейти на сменную работу.

Важно! На стоимость КИМ могут влиять внешние факторы, например волатильность спроса, появление новых конкурентов, форс-мажор. Чтобы оставаться конкурентоспособным, предприятие должно постоянно совершенствовать свою работу, совершенствовать и обновлять оборудование, повышать производительность труда.

Читайте также: Когерентные волны материи

Практическое применение КИМ

Расчет ШИМ на единицу оборудования позволяет определить:

- как часто машина используется;

- есть ли простои в работе оборудования и по какой причине;

- спрос на конкретное оборудование;

- относительная сумма прибыли, которую обеспечивает оборудование;

- нужна ли модернизация технологического узла, можно ли из него выжать больше.

Расчет КИМ в целом по предприятию позволяет определить:

- использование производственных линий;

- эффективность использования оборудования;

- уровень возможного роста себестоимости продукции (при низком КИМ возможно увеличение объема производства без увеличения себестоимости единицы товара);

- потенциал роста производства.

Для определения потенциала роста используется разрыв между потенциальным и фактическим выпуском (RPF):

- ФОП — фактический объем производства;

- POP — потенциальный выход.