- Общие сведения об инверторах

- Типовая схема и принцип р

- аботы инвертора

- Узлы, пригодные к модернизации

- Улучшение теплоотвода

- Индикация сварочного тока

- Повышение продолжительности включения

- Намотка выходного дросселя

- Устройство сварочного инвертора

- Как работает инвертор

- Причины поломок инверторов

- Основные неисправности агрегата и их диагностика

- Аппарат не включается

- Нестабильность сварочной дуги или разбрызгивание металла

- Сварочный ток не регулируется

- Большое энергопотребление

- Электрод прикипает к металлу

- Горит перегрев

- Проявление неисправностей

- Этапы ремонта

- Диагностика

- Меняем транзисторы

- Ремонтируем выпрямители

- Диагностируем конденсаторы

- Устраняем проблемы в платах управления

- Устройство и особенности работы

- Ремонт аппаратов инверторной сварки

- Простые поломки

- Средняя степень

- Сложные неисправности

- Подведем итоги

Общие сведения об инверторах

Сварочные трансформаторные аппараты имеют низкую стоимость по сравнению с инверторными сварочными установками и простоту устройства, что позволяет легко выполнять ремонтные работы. К основным недостаткам можно отнести их габариты, вес и чувствительность к параметрам питающей сети.

При низких значениях напряжения (U) варить практически невозможно, так как значительно возрастает потребляемый прибором ток, а амперметры имеют ограничение по мощности до 6 кВт.

В результате срабатывает защита: автомат срабатывает через определенное время из-за нагрева или перегорают предохранители на штекерах. Если поставить автоматический выключатель большого номинала или использовать «жучок» (зашунтировать предохранитель медным проводом большего диаметра), вероятность возгорания проводки возрастает.

Кроме того, при работе с обычной трансформаторной сваркой возникают кратковременные перепады значения U, из-за которых может выйти из строя другое оборудование и бытовые приборы. Трансформаторные сварочные аппараты относительно недороги и очень просты в ремонте благодаря простой конструкции.

Однако они имеют значительный вес и очень чувствительны к напряжению питания (U). При низком U проводить сварочные работы просто невозможно, так как происходят значительные перепады U, в результате которых может выйти из строя бытовая техника. Чтобы избежать всех этих неудобств при эксплуатации, используются инверторные агрегаты.

Типовая схема и принцип р

аботы инвертора

Чем дороже сварочный инвертор, тем больше вспомогательных устройств задействовано для выполнения специальных функций в схеме. Но сама схема преобразователя тока остается практически неизменной даже при наличии дорогостоящего оборудования. Стадии преобразования силовой сети в сварочный ток проследить достаточно просто – на каждом из основных узлов схемы происходит определенная часть общего процесса.

От сетевого кабеля через защитный выключатель подается напряжение на выпрямительный диодный мост, соединенный с фильтрами большой емкости. На схеме этот участок легко заметить, здесь внушительные «банки» электролитических конденсаторов.

У выпрямителя одна задача — «развернуть» отрицательную часть синусоиды симметрично вверх, а конденсаторы сглаживают пульсации, доводя направление тока почти до чистой «постоянности».

Далее на схеме сам преобразователь. Эта часть также легко узнаваема и содержит самый большой алюминиевый радиатор. Инвертор основан на нескольких высокочастотных полевых транзисторах или IGBT-транзисторах.

Довольно часто в общем доме объединяют несколько силовых элементов. Преобразователь снова преобразует постоянный ток в переменный, но при этом частота значительно выше — около 50 кГц. Такая цепочка преобразований позволяет использовать высокочастотный трансформатор, который во много раз меньше и легче обычного.

Напряжение снимается с понижающего трансформатора выходным выпрямителем, т.к хотим сварить на постоянном токе. Благодаря выходному фильтру характер тока меняется с высокочастотного пульсирующего на практически прямолинейный. Естественно, в рассматриваемой цепочке преобразований много промежуточных звеньев: датчиков, цепей контроля и управления, но их оценка выходит далеко за рамки любительской радиоэлектроники

Узлы, пригодные к модернизации

Важнейшим параметром любого сварочного аппарата является вольтамперная характеристика (ВАХ), благодаря которой обеспечивается стабильное горение дуги при разной длине дуги. Правильная ВАХ создается микропроцессорным управлением: маленький «мозг» инвертора «на лету» меняет режим работы автоматических выключателей и моментально регулирует параметры сварочного тока.

К сожалению, перепрограммировать бюджетный преобразователь никак нельзя — управляющие микросхемы в нем аналоговые, а замена на цифровую электронику требует небывалых знаний схемотехники.

Однако «навыков» схемы управления вполне достаточно, чтобы сгладить «кривизну» начинающего сварщика, еще не научившегося удерживать дугу стабильно. Гораздо правильнее сосредоточиться на устранении некоторых «детских болезней», первой из которых является сильный перегрев электронных компонентов, приводящий к выходу из строя и разрушению силовых ключей.

Вторая проблема – использование радиоэлементов сомнительной надежности. Устранение этого недостатка значительно снижает вероятность поломки через 2-3 года эксплуатации агрегата. Наконец, даже начинающему радиотехнику будет вполне по силам реализовать индикацию фактического сварочного тока для работы с теми или иными марками электродов, а также внести ряд других мелких доработок.

Улучшение теплоотвода

Первый недостаток, которым грешит подавляющее большинство недорогих инверторных блоков, это плохая схема отвода тепла от автоматических выключателей и диодов выпрямителя. Начать доработку в этом направлении лучше с увеличения интенсивности принудительного обдува.

Как правило, в сварочных аппаратах устанавливаются квартирные вентиляторы с приводом от служебных цепей 12 В. В «компактных» моделях принудительное воздушное охлаждение может вообще отсутствовать, что для электротехники такого класса абсолютно нонсенс.

Достаточно просто увеличить поток воздуха, установив несколько таких вентиляторов последовательно. Проблема в том, что «родной» кулер скорее всего придется снимать. Для эффективной работы в серийной сборке вентиляторы должны иметь одинаковую форму и количество лопастей, а также скорость вращения.

Собрать одинаковые кулеры в «стек» крайне просто, достаточно затянуть их парой длинных болтов по диаметрально противоположным угловым отверстиям. Не беспокойтесь о мощности сервисного блока питания, как правило, достаточно установить 3-4 вентилятора.

Если внутри корпуса инвертора недостаточно места для установки вентиляторов, снаружи можно прикрепить высокопроизводительный «воздух». Установка проще по той причине, что не требует подключения к внутренним цепям, ток снимается с клемм кнопки включения.

Разумеется, вентилятор должен быть установлен на противоположной стороне от вентиляционных клапанов, некоторые из которых могут быть вырезаны для уменьшения сопротивления воздуха. Оптимальное направление потока воздуха – на вытяжку из корпуса.

Другой способ улучшить отвод тепла — заменить стандартные алюминиевые радиаторы на более эффективные. Новый радиатор нужно выбирать с наибольшим количеством ребер как можно тоньше, то есть с наибольшей площадью контакта с воздухом. Оптимально для этих целей использовать радиаторы охлаждения процессора компьютера. Процесс замены радиаторов довольно прост, достаточно соблюдать несколько простых правил:

- Если штатный радиатор изолирован от фланцев радиоэлементов слюдяными или резиновыми прокладками, то при замене их необходимо сохранить.

- Для улучшения теплового контакта следует использовать термосиликоновую пасту.

- Если радиатор необходимо обрезать по размеру корпуса, отрезанные ребра необходимо тщательно подпилить, чтобы удалить заусенцы, иначе на них соберется много пыли.

- Радиатор нужно плотно прижать к микросхемам, поэтому сначала нужно разметить и просверлить на нем крепежные отверстия, возможно, потребуется нарезать резьбу в корпусе алюминиевой подошвы.

Дополнительно отметим, что нет смысла менять радиаторы отдельных ключей, заменяются только радиаторы интегральных схем или несколько мощных транзисторов, установленных подряд.

Индикация сварочного тока

Хотя на инверторе установлен цифровой индикатор уставки тока, он показывает не его реальное значение, а сервисное значение, отмасштабированное для визуального отображения. Отклонение от фактического значения тока может составлять до 10 %, что недопустимо при использовании специальных марок электродов и работе с тонкими деталями. Получить реальное значение сварочного тока можно установив амперметр.

В пределах 1 тыс рублей будет стоить цифровой амперметр типа СМ3Д, его можно даже аккуратно встроить в корпус преобразователя. Основная проблема заключается в том, что для измерения таких больших токов требуется шунтовое соединение.

Цена находится в пределах 500–700 рублей на токи 200–300 А. Обратите внимание, что тип шунта должен соответствовать рекомендациям производителя амперметра, как правило, это вставки на 75 мВ с сопротивлением ок. 250 мкОм для предела измерения 300 А.

Вы можете установить шунт либо на положительную, либо на отрицательную клемму изнутри шкафа. Обычно размеров соединительной шины достаточно для подключения вставки длиной ок., косички из зачищенного одножильного кабеля или куска сварочной жилы.

Амперметр подключен измерительными выводами к противоположным выводам шунта. Также для работы цифрового устройства необходимо подать питающее напряжение в диапазоне 5–20 В. Его можно снять с проводов подключения вентиляторов или найти на плате потенциальные точки для питания управляющих микросхем. Собственное потребление амперметра незначительно.

Повышение продолжительности включения

Продолжительность применительно к сварочным инверторам правильнее называть продолжительностью под нагрузкой. Это та часть десятиминутного интервала, когда инвертор фактически работает, остальное время он должен простаивать и остывать.

Для большинства доступных инверторов фактический рабочий цикл составляет 40-45% при 20°C. Замена радиаторов и установка интенсивного обдува могут увеличить это число до 50-60%, но это далеко не потолок. Добиться ПШ порядка 70–75 % можно заменой некоторых радиоэлементов:

- Конденсаторы обвязки ключей инвертора необходимо заменить на элементы той же емкости и типа, но рассчитанные на более высокое напряжение (600–700 В);

- Диоды и резисторы из ключевого соединения следует заменить на элементы с большей мощностью потерь.

- Выпрямительные диоды (клапаны), а также MOSFET или IGBT транзисторы можно заменить на аналогичные, но более надежные.

О замене самих ключей питания стоит поговорить отдельно. Для начала нужно переписать маркировку на корпусе элемента и найти подробный техпаспорт на конкретный элемент. По паспортным данным выбрать элемент для замены достаточно просто, ключевые параметры — пределы частотного диапазона, рабочее напряжение, наличие встроенного диода, тип корпуса и ограничение по току при 100°С.

Последние лучше рассчитать своими руками (для высоковольтной стороны с учетом потерь на трансформаторе) и купить радиоэлементы с запасом по току примерно 20%. Из производителей этого типа электроники самыми надежными считаются International Rectifier (IR) или STMicroelectronics. Несмотря на достаточно высокую цену, покупать детали этих брендов настоятельно рекомендуется.

Намотка выходного дросселя

Одним из самых простых и в то же время самых полезных дополнений к сварочному трансформатору будет намотка катушки индуктивности, которая сглаживает пульсации постоянного тока, неизбежно остающиеся при работе импульсного трансформатора.

Основная специфика такого предприятия заключается в том, что дроссель изготавливается индивидуально для каждого агрегата, а также может подстраиваться с течением времени по мере износа электронных компонентов или при изменении порога мощности.

Для изготовления дросселя вообще ничего не нужно: изолированная медная жила сечением до 20 мм2 и сердечник, желательно из феррита. В качестве магнитопровода оптимально подойдет либо ферритовое кольцо, либо сердечник бронированного трансформатора.

Если магнитопровод изготовлен из листовой стали, его необходимо просверлить в двух местах со смещением примерно на 20-25 мм и стянуть заклепками, чтобы можно было без проблем прорезать прорезь.

Дроссель начинает работать, с одного полного оборота, но реальный результат виден, с 4-5 оборотов. При испытаниях следует добавлять скрутки до тех пор, пока дуга не начнет заметно сильно растягиваться, препятствуя отрыву. Когда станет трудно варить с запасом, скинуть виток с катушки и подключить параллельно газу лампу накаливания 24 В.

Тонкая настройка газа производится с помощью сантехнического винтового хомута, которым можно уменьшить зазор в сердечнике, или деревянного клина, которым можно этот зазор увеличить. Необходимо следить за тем, чтобы горение лампы при зажигании дуги было максимально ярким. Рекомендуется изготовить несколько дросселей для работы в диапазонах до 100 А, от 100 до 200 А и более 200 А.

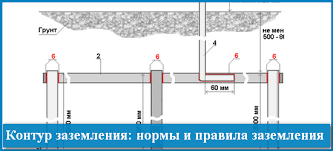

Устройство сварочного инвертора

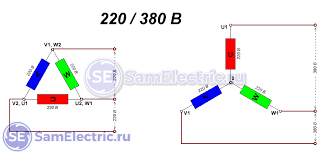

Сварочные инверторы в зависимости от моделей работают как от бытовой электросети (220 В), так и от трехфазной (380 В). Единственное, на что следует обратить внимание при подключении устройства к бытовой сети, — это потребляемая мощность. Если она превышает возможности электропроводки, устройство не будет работать с висящей сетью.

Итак устройство инверторного сварочного аппарата включает в себя следующие основные модули.

- Первичный выпрямитель. Этот блок, состоящий из диодного моста, находится на входе во всю электрическую цепь устройства. Именно на него подается переменное напряжение от сети. Для уменьшения нагрева выпрямителя к нему присоединен радиатор.

Последний охлаждается вентилятором (приточным), установленным внутри корпуса агрегата. Кроме того, диодный мост имеет защиту от перегрева. Он реализован с помощью датчика температуры, который разрывает цепь при достижении диодами температуры 90.

- Конденсаторный фильтр. Подключается параллельно диодному мосту для сглаживания пульсаций переменного тока и содержит 2 конденсатора. Каждый электролит имеет запас по напряжению не менее 400 В и емкость 470 мкФ на каждый конденсатор.

- Шумоподавляющий фильтр. Во время процессов преобразования тока в инверторе возникают электромагнитные помехи, которые могут нарушить работу других устройств, подключенных к этой электрической сети. Для удаления помех перед выпрямителем установлен фильтр.

- Инвертор. Отвечает за преобразование переменного напряжения в постоянное. Преобразователи, работающие в преобразователях, могут быть двух типов: двухтактные полумостовые и полномостовые. Ниже приведена схема полумостового преобразователя с 2 транзисторными ключами на основе устройств серии MOSFET или IGBT, которые чаще всего встречаются в инверторных устройствах среднего класса.

Полномостовая схема преобразователя более сложная и включает уже 4 транзистора. Эти типы преобразователей устанавливаются на самые мощные сварочные аппараты и, следовательно, на самые дорогие.

Так же, как и диоды, транзисторы монтируются на радиаторы для лучшего отвода тепла. Для защиты блока транзисторов от скачков напряжения перед ним установлен RC-фильтр.

- Трансформатор высокой частоты. Он устанавливается после преобразователя и понижает высокочастотное напряжение до 60-70 В. Благодаря включению в конструкцию этого модуля ферритового магнитопровода стало возможным уменьшить вес и уменьшить габариты трансформатора, а также снизить потери мощности и повысить КПД оборудования в целом.

Например, вес трансформатора, имеющего железный магнитопровод и способного обеспечить ток силой 160 А, составит примерно 18 кг. А вот трансформатор с ферритовым магнитопроводом при тех же токовых характеристиках будет иметь массу около 0,3 кг.

- Вторичный выходной выпрямитель. Он состоит из моста, в состав которого входят специальные диоды, очень быстро реагирующие на ток высокой частоты (открытие, закрытие и восстановление занимает около 50 наносекунд), на что обычные диоды не способны.

Мост оснащен радиаторами для предотвращения перегрева. Выпрямитель также имеет защиту от скачков напряжения, реализованную в виде RC-фильтра. На выходе модуля имеются две медные клеммы, обеспечивающие надежное подключение к ним кабеля питания и кабеля заземления.

- Плата за контроль. Всеми операциями инвертора управляет микропроцессор, который получает информацию и управляет работой агрегата с помощью различных датчиков, расположенных практически во всех узлах агрегата. Благодаря микропроцессорному управлению подбираются идеальные параметры тока для сварки разных видов металлов. Электронное управление также позволяет экономить электроэнергию, выдавая точно рассчитанные и дозированные нагрузки.

- Реле плавного пуска. Чтобы диоды выпрямителя при пуске преобразователя не выгорели от большого тока на заряженные конденсаторы, используется реле плавного пуска.

Как работает инвертор

Итак принцип работы этого модуля сварочного аппарата следующий. Первичный выпрямитель инвертора получает напряжение от бытовой электросети или от генераторов, бензиновых или дизельных. Входящий ток переменный, но по мере прохождения через блок диодов он становится постоянным.

Выпрямленный ток поступает на инвертор, где обратно преобразуется в переменный ток, но с измененными частотными характеристиками, т.е становится высокочастотным. Кроме того, высокочастотное напряжение понижается трансформатором до 60-70 В с одновременным увеличением силы тока.

На следующем этапе ток снова поступает в выпрямитель, где преобразуется в постоянный ток, после чего подается на выходные клеммы устройства. Все текущие преобразования контролируются микропроцессорным блоком управления.

Причины поломок инверторов

Современные преобразователи, особенно выполненные на основе IGBT-модуля, достаточно требовательны к правилам эксплуатации. Это объясняется тем, что при работе устройства его внутренние модули выделяют много тепла.

Хотя для отвода тепла от блоков питания и электронных плат используются как радиаторы, так и вентилятор, этих мер иногда бывает недостаточно, особенно в недорогих блоках. Поэтому необходимо строго соблюдать правила, указанные в инструкции к устройству, что предполагает периодическое отключение устройства для охлаждения.

Это правило обычно называют «Длительность включения» (DU), которая измеряется в процентах. Не соблюдая ПВ, основные узлы устройства перегреваются и выходят из строя. Если это происходит с новым устройством, то эта неисправность не подлежит гарантийному ремонту.

Также, если инверторный сварочный аппарат работает в запыленных помещениях, пыль оседает на радиаторах и мешает нормальной теплоотдаче, что неизбежно приводит к перегреву и выходу из строя электрических компонентов. Если избавиться от присутствия пыли в воздухе невозможно, необходимо чаще открывать корпус инвертора и очищать все компоненты агрегата от скопившихся загрязнений.

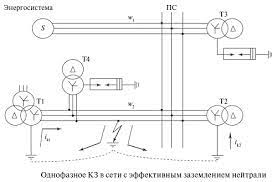

Но чаще всего инверторы выходят из строя при работе в условиях низких температур. Поломка происходит из-за появления конденсата на нагретой плате управления, что приводит к короткому замыканию между частями этого электронного модуля.

Основные неисправности агрегата и их диагностика

Как уже говорилось, преобразователи выходят из строя из-за воздействия на «жизненно важные» блоки устройства внешних факторов. На сварочном инверторе также могут возникнуть неисправности из-за неправильной эксплуатации оборудования или ошибок в настройках. Наиболее часто встречаются следующие неисправности или перебои в работе инверторов.

Аппарат не включается

Очень часто такая поломка вызвана неисправностью сетевого кабеля устройства. Поэтому нужно предварительно снять с устройства крышку и прозвонить каждый провод кабеля тестером. Но если с кабелем все в порядке, потребуется более серьезная диагностика преобразователя.

Возможно проблема кроется в дежурном блоке питания устройства. Техника ремонта «караульного помещения» на примере инвертора марки «Ресант» показана в этом видео.

Нестабильность сварочной дуги или разбрызгивание металла

Эта ошибка может быть вызвана неправильной установкой тока для определенного диаметра электрода.

Совет! Если на упаковке электродов нет рекомендованных значений тока, его можно рассчитать по следующей формуле: на каждый миллиметр оборудования должен приходиться сварочный ток в пределах 20-40 А.

Также следует учитывать скорость сварки. Чем он меньше, тем меньшее значение тока необходимо установить на панели управления устройства. Кроме того, чтобы сила тока соответствовала диаметру добавки, можно воспользоваться приведенной ниже таблицей.

Сварочный ток не регулируется

Если сварочный ток не регулируется, причина может быть в поломке регулятора или обрыве контактов подсоединенных к нему проводов. Необходимо снять корпус прибора и проверить надежность соединения проводников, а при необходимости вызвать регулятор мультиметром.

Если с ним все в порядке, эта поломка может быть вызвана коротким замыканием в дросселе или неисправностью вторичного трансформатора, что необходимо проверить мультиметром. При обнаружении неисправности в этих модулях их замена или перемотка должны производиться специалистом.

Большое энергопотребление

Чрезмерное потребление тока, даже если устройство находится без нагрузки, чаще всего вызывает межвитковое замыкание в одном из трансформаторов. В этом случае вы не сможете отремонтировать их самостоятельно. Необходимо отнести трансформатор к мастеру для перемотки.

Электрод прикипает к металлу

Это происходит, если в сети падает напряжение. Чтобы избавиться от прилипания электрода к свариваемым деталям, нужно правильно подобрать и отрегулировать режим сварки (согласно инструкции к аппарату). Также напряжение в сети может упасть, если устройство подключено к удлинителю с малым сечением провода (менее 2,5 мм2).

Падение напряжения нередко приводит к залипанию электродов при использовании слишком длинного удлинителя. В этом случае проблема решается подключением инвертора к генератору.

Горит перегрев

Если индикатор горит, это свидетельствует о перегреве основных модулей устройства. Также устройство может самопроизвольно отключаться, указывая на срабатывание тепловой защиты. Для того, чтобы эти перебои в работе устройства не возникали в дальнейшем, опять же необходимо соблюдать правильную скважность (ПВ). Например, если PV = 70%, устройство должно работать в следующем режиме: после 7 минут работы у устройства будет 3 минуты, чтобы остыть.

На самом деле различных поломок и причин их вызывающих может быть довольно много, и перечислить их все сложно. Поэтому лучше сразу понять, какой алгоритм используется для диагностики сварочного преобразователя в поисках ошибок. О том, как диагностируется устройство, вы можете узнать, посмотрев следующее обучающее видео.

Проявление неисправностей

причины выхода из строя инверторного оборудования самые разнообразные, но обычно жалобы возникают из-за воздействия на ответственные узлы агрегата. Также стоит помнить, что проблемы могут возникнуть из-за некорректных действий оператора или настройки неграмотных людей. И, пожалуй, самая распространенная жалоба на то, что инвертор вообще не включается. Частой причиной такой ошибки является неисправность сетевого кабеля.

Но если это не так, ситуация еще хуже – требуется комплексная диагностика устройства. Иногда сварщики обнаруживают, что дуга нестабильна или металл разбрызгивается.

Обычной причиной проблемы является неисправное питание. Каждый тип и сечение электрода должно иметь свое значение. Важно: специалист, который хочет иметь стабильную дугу, не готовит «как можно быстрее», а ориентируется на оптимальную производительность.

Невозможность регулировки сварочного тока не всегда связана с выходом из строя регулятора. Также вероятно, что повреждены контакты проводов, подсоединенных к этому регулятору.

Если они исправны, можно предположить короткое замыкание катушки индуктивности или выход из строя вторичного трансформатора. Когда инвертор начинает потреблять слишком большой ток даже в ненагруженном состоянии, это обычно указывает на короткое замыкание между витками.

Прилипание электродов к металлу провоцируется падением напряжения в сети. В свою очередь такая проблема возникает из-за неправильного выбора режима сварки и его неверных настроек. Кроме того, падает напряжение при подключении через удлинитель с недостаточным сечением провода или через очень длинный сетевой кабель.

Индикатор перегрева срабатывает (или происходит самопроизвольное отключение) при неправильном режиме длительности загрузки. Проще говоря, устройство слишком маленькое, и ему дают остывать слишком редко.

Этапы ремонта

Диагностика

проверка компонентов сварочных инверторов достаточно проста и удобна. Перед началом работы к прибору необходимо подключить лампу накаливания мощностью от 100 до 150 Вт. Последовательное соединение гарантирует стабилизацию тока и предотвращает короткие замыкания во время испытания. Еще одним преимуществом такой практики будет возможность оценить работоспособность конденсаторов и транзисторного блока питания.

Схема самостоятельной диагностики сварочного аппарата пошагово включает, в первую очередь, исследование токовых диодов.

Возьмите мультиметр и проверьте сопротивление последовательно на клеммах. С одной стороны, она равна нулю, а с другой – является безразмерной величиной.

Если это правило не соблюдается, проблемный диод необходимо заменить. Правда, сначала его надо отделить. Следующим шагом является проверка силовых транзисторов высокочастотного преобразователя.

Первым делом необходимо выяснить, как распределены выводы самих транзисторов. Когда эта проблема решена, с помощью мультиметра проверяют его на «пробой» после питания. На неисправность блока указывает тот факт, что он имеет нулевое сопротивление в обе стороны. Следующим шагом будет работа с диодами на выпрямителях низкой частоты.

Так как такие диоды подключаются по принципу «мост», то начинают с нахождения 4-х положений ключа; при нулевом сопротивлении модуль, как и в предыдущем случае, надо менять.

Только убедившись в исправности всех токопроводов, можно подавать напряжение! Обычно лампочка, соединенная последовательно, дает яркую вспышку света в течение нескольких мгновений. Но так как низкочастотные конденсаторы будут заряжаться, то свечение постепенно теряет интенсивность.

Следовательно, если хотя бы один транзистор подвергнется электрическому пробою, яркость света не уменьшится. Затем инвертор несколько раз включают и выключают, и определяют напряжение в разных холостых положениях (обычно оно хуже класса напряжения прибора).

Читайте также: Распиновка RJ 45

Меняем транзисторы

В принципе, эту работу можно выполнить и своими руками. Однако необходимо помнить, что потребуется пайка самих транзисторов, а иногда и некоторых других деталей. Эксперты также неустанно отмечают, что хрупкая электроника легко повреждается статическим электричеством.

Вы должны носить специальные защитные браслеты и стоять на резиновых ковриках. Да, многие мастера-любители игнорируют такие требования, но тогда за последствия приходится отвечать самим.

Силовые транзисторы прижимаются к радиатору специальным винтом. Этот винт нужно откручивать осторожно, но с усилием. Кроме того, тело немного удалено от поверхности.

Только после этого приходит время впаивать сам транзистор. Ставится новый блок, выполняя те же манипуляции, но только в обратном порядке; просто нанесите слой теплорассеивающей пасты перед закручиванием винта.

Ремонтируем выпрямители

Довольно часто приходится ремонтировать выпрямительные блоки инверторных блоков. Есть 3 выпрямителя. На выходе полуволновой модуль. Дополнен 2-мя деталями, выполненными по мостовой схеме. Одна из этих частей находится у входа, а другая, так называемая караульная, отвечает за внутреннее электроснабжение.

Выходной выпрямительный блок оснащен парой диодов. Его необходимо проверить с помощью мультиметра, подключенного к входным клеммам. Управление двумя оставшимися выпрямителями осуществляется методом «четырех точек». Делаете ли вы это по контактам или через плату значения не имеет. Внутри выпрямителя в основном необходимо заменить конденсаторы, диоды и «балластные» резисторы».

Другие компоненты гораздо более стабильны и с меньшей вероятностью сломаются. Никаких особых мер предосторожности при пайке выпрямительных модулей не требуется.

Однако необходимо максимально аккуратно работать с деталями внутренней цепи питания.

Все они напрямую подключены к печатной плате и при неосторожном обращении легко выходят из строя. Как и в случае с транзисторами, перед установкой новых деталей наносится слой теплопередающей пасты.

Диагностируем конденсаторы

Грубые механические неисправности, а также последствия подачи неоправданно высокого напряжения определяются внешним осмотром. Подавляющее большинство модификаций электролитических конденсаторов оснащены специальными торцевыми насечками.

В момент «взрыва» электролита они поднимутся или даже откроются. Сложнее обстоит дело с повреждением контактов внутри устройства и общим старением конденсатора. Эти дефекты не имеют явных визуальных проявлений.

Но мультиметр помогает обнаружить отклонения от нормы, невидимые глазу. Сначала разряжают конденсатор и измеряют сопротивление. Пригодное для использования устройство сразу покажет низкое сопротивление.

По мере увеличения заряда он будет расти и вскоре достигнет бесконечности. Тот же тест можно провести с устройствами, измеряющими емкость; о неисправности свидетельствует обнаружение обрыва или неизменности уровня сопротивления.

Устраняем проблемы в платах управления

Конечно, полное описание техники ремонта не может обойти стороной системы управления инвертором. Этот пункт актуален, если стандартные проверки мультиметром и простой ремонт не дают желаемого результата.

Важно: только осциллограф поможет найти конкретную проблему и четко определить ее местонахождение. Без него можно только выставить напряжение в точках контакта на плате и определить, какое напряжение питания.

Также полезна прозвонка полупроводников (если проблема в них, то эти устройства почти наверняка нужно будет перепаивать).

Если осциллограф не выдает никаких сигналов, необходимо проверить целостность цепи с помощью мультиметра. Все компоненты должны быть проверены без исключения, даже если засор изначально вне подозрений.

Паять полупроводники очень сложно. А ремонт платы управления в целом не получится без досконального знания электроники и понимания схем приборов. Если у вас нет таких знаний и навыков, необходимо обратиться к профессионалам.

Устройство и особенности работы

Инверторная сварка применяется в быту и на различных предприятиях. Обеспечивает стабильное горение сварочной дуги током высокой частоты. Устройство выполнено в виде мощного импульсного источника питания (ИБП), работа которого основана на следующих принципах:

- Преобразование источника переменного тока (сети) U в постоянный ток.

- Преобразование непосредственно в переменный ток высокой частоты.

- Выпрямление тока с сохранением частоты.

Если следовать этим принципам построения, происходит значительное уменьшение сварного шва в несколько сотен и тысяч раз. Кроме того, такое устройство позволяет оснастить устройство дополнительным охлаждением.

Чтобы провести качественный ремонт сварочного инвертора, нужно знать устройство и принцип работы. Благодаря пониманию работы можно правильно поставить диагноз, выяснить причину ошибки и устранить ее самостоятельно. Сварочный аппарат инверторного типа состоит из основных узлов (рис. 1):

- Выпрямитель.

- Инвертор.

- Трансформер.

- Выпрямитель высокой частоты.

- Схема управления (электронный регулятор).

Выпрямитель состоит из полупроводникового выпрямительного моста и фильтра, выполненного на конденсаторе. Диодный мост выпрямляет переменный ток в промышленную сеть. Когда переменный ток проходит через диод, ток течет в одном направлении. В результате ток становится постоянным, но в нем преобладают значительные пульсации.

Ток с такими параметрами не подходит для питания инвертора, так как он работает только от постоянного тока. Для сглаживания пульсаций используется большой конденсатор (2200,5000 мкФ).

После преобразования U инвертор получает питание. Преобразователь представляет собой набор радиоэлементов для формирования необходимой переменной U для высокочастотного импульсного трансформатора. Основными элементами являются мощные ключевые транзисторы и микросхема для приема команд от схемы управления инвертором, а также для корректной работы последней.

Транзисторы переключаются с высокой частотой, которая зависит от текущей модели сварки. Она может варьироваться от 35 до 95 кГц. Транзисторы подключены к понижающему импульсному трансформатору.

Импульсный трансформатор преобразует входящий U, поступающий на выходе преобразователя, в низкий. К вторичной обмотке трансформатора подключен высокочастотный выпрямитель, который преобразует переменный ток высокой частоты в постоянный. Это преобразование сохраняет частотную характеристику. Эффективность сварки повышается при использовании тока высокой частоты.

Электронный регулятор используется для управления работой устройства, диагностики и подачи команд инвертору. Кроме того, он позволяет изменять сварочный ток.

Благодаря такой конструкции относительно мобильные инверторные сварочные аппараты обладают отличными характеристиками:

- Первичное питание (сеть U и ток): 157,275 В и 20,30 А.

- Параметры U холостого хода: 70,85 В.

- U во время искрения: 22,35 В.

- Диапазон настройки сварочного тока: 20 300 А.

- Время зарядки при макс. I-сварке: 5,10 мин.

- Типы электродов: «1», «2», «3», «4», «5», «6».

- Среднее значение веса: 5,7 кг.

Ремонт аппаратов инверторной сварки

Если внимательно изучить устройство, функции и принцип работы каждого узла, выявить и устранить неисправность инверторного сварочного аппарата довольно легко самостоятельно. Многие сварщики начинают искать фирмы, где можно недорого отремонтировать сварочный инвертор. Но они забывают, что компания или частное лицо может обменять детали инвертора на менее качественные.

Нужно понять причину проблемы и найти способ ее решения. Вы должны начать с самого простого и закончить самым сложным. Кроме того, следует внимательно осмотреть инверторный блок на наличие перегоревших кабелей питания, питания от сети.

Для ремонта необходимо изучить схему и неисправности. Ошибки можно разделить на несколько групп: простые, средние и сложные.

Простые поломки

Простые поломки, как правило, возникают при неправильном режиме работы какого-либо устройства и устройства. Этот тип ошибок не требует каких-либо специальных навыков и состоит в основном из примитивных сбоев, которые очень легко и быстро устраняются.

Следует быть очень осторожным при решении проблемы ремонта инверторной сварки своими руками, так как простая поломка из-за необдуманности может привести к более серьезным последствиям. К простым ошибкам относятся следующие типы:

- Отсутствие питания инвертора (инвертор «отказывается» включаться).

- Жилая влажность.

- Пыль внутри инвертора.

- Нестабильная дуга.

- Отсутствие полной мощности устройства.

- Электрод прилипает.

- Ослабленные застежки.

- Брызги металла.

Отсутствие сетевого питания возможно по нескольким причинам: отсутствие U, неисправность кабеля питания инвертора, перегорание предохранителя. Кроме того, есть вероятность повреждения электроники устройства, но эта ошибка непростая, так как требует определенных навыков. Методы устранения очень просты.

Например, при отсутствии питания U необходимо измерить вольтметром в розетке. При обрыве сетевого кабеля необходимо его прозвонить, найти проблемный участок и заменить. Если предохранитель перегорел, его следует заменить на исправный (ставить «неисправность» нельзя, так как это может привести к окончательному выходу из строя).

При работе во влажном помещении высушите содержимое сварочного аппарата. Заводить его нельзя, так как он будет постоянно выбивать автоматы и перегорать провод предохранителя. Следует помнить, что влага – злейший враг любой техники.

Пыль — отличный проводник электричества. Сварочный аппарат необходимо регулярно очищать. Пыль может привести к более серьезным последствиям.

В случае нестабильной дуги и разбрызгивания металла следует проверить сварочный ток. В принципе, элементарное решение проблемы — увеличить его. Существует определенная зависимость силы тока от толщины электрода: диаметр электрода необходимо умножить на 20-40 А. Расчетным путем получают необходимую силу тока.

Например, при работе используется электрод «4» и ток для комфортной работы (при нормальном входном напряжении): I = 4 * 40 = 160 А. Выбор значений из диапазона от 20 до 40 зависит от толщина металла: на каждый 1 мм приходится коэффициент, кратный 5. Например, нужно рассчитать сварочный ток для металла 2 мм и электрода «3». Алгоритм расчета следующий:

- Максимальный сварочный ток: Iв = 3*40 = 120 А.

- Ток для металла 2 мм: I = Isv — 2 * 5 = 120 — 10 = 110 А.

Этот алгоритм используется при нормальной сети U (210,225 В). При 110 А сварочные работы будут проведены аккуратно и вероятность прожога металла минимальна.

При залипании электрода виновником является пониженное U питающей сети, и для устранения этой проблемы необходимо увеличить сварочный ток. Кроме того, необходимо очистить розетки и контакты, а также убедиться в исправности сетевого шнура, так как сечение должно быть более 3 кв мм.

Периодическое отключение агрегата происходит в результате перегрева. В этом случае нужно дать ему остыть в течение 25-40 минут.

Средняя степень

Поломки такого типа возникают при сгорании того или иного радиоэлемента. Устранение проблем такого типа не требует особых навыков. Главный навык – умение работать паяльником или паяльной станцией. В основном они выявляются при визуальном осмотре. Причины могут быть разные:

- Огненный противник.

- Вздутие электролитических конденсаторов.

- Выгорание трансформатора.

- Обугление диодов.

- Повреждение печатной платы из-за пожара.

Лучший способ исправить это — выпаять деталь и заменить ее на такую же или аналогичную.

Сложные неисправности

При средней разбивке все уточняется визуально. Однако бывают ситуации, когда визуальный осмотр не дает положительного результата. Для этого используется метод анализа схемы преобразователя и выявления неисправности, а также ее дальнейшего устранения.

Ремонт требует знания электротехники, контрольно-измерительных приборов (мультиметр и осциллограф), схемы инвертора (схема 1) и некоторой уверенности. «Слабым местом» сварочного аппарата инверторного типа является плата управления и блок питания. При неисправности платы управления высвечивается светодиодная индикация (желтый светодиод), указывающая на невозможность запуска в штатном режиме.

Для проведения ремонта необходимо разобрать инвертор и снять контакты с плат. После этого нужно выполнить контрольные замеры напряжений щита управления и сравнить их с табличным щитом управления. Например, один из вариантов можно рассмотреть в таблице 1.

| нет выходного ПУ | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | |

| Полезный ПУ | 4.07 | 2,72 | 4,87 | 0,68 | 14,5 | 0,05 | 0,04 | 3,25 | 7.12 | |||

| Измеренный PU | 0,23 | 15 | 0,01 | 2 | 17.2 | 6,99 |

Таблица 1 — Сравнение измерений.

По таблице 1 необходимо сделать вывод о неисправности ПУ. На ПУ стоит микросхема UC3845D, нужно снять контрольную U и сделать выводы (таблица 2).

| номер вывода чипа | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Правильная работа | 1,95 | 0,2 | 2.07 | 2,52 | 15.1 | 5.1 | ||

| Измеряемая микросхема | 0,04 |

Таблица 2 – Сравнение U UC3845B.

На микросхеме (7 выводов) тока нет, поэтому надо искать причину в радиодеталях, которые работают с этой микросхемой. В этой ситуации нужно проверить микросхему LM324N, которая управляет первой с помощью импульсных команд (таблица 3).

| выход нет | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 1. 3 | 14 |

| Полезный | 0,81 | 4.02 | 14,87 | 3.06 | 4,73 | 0,02 | 0,04 | 15.1 | 4,82 | 4,87 | 6,74 | 0,88 | ||

| Текущий | 1,91 | 15 | 15.37 | 4,69 | 14.2 | 0,03 | 14,97 | 4,8 | 4,83 | 7,72 | 0,1 |

Таблица 3 — Сравнение режимов работы микросхемы LM324N.

Далее нужно рассмотреть цепочку деталей, соединенных с седьмой ногой. Причина в неисправном smd резисторе R4. Нужно заменить, смонтировать преобразователь (просто соединить контакты и проверить). Результат проделанной работы: желтый светодиод не горит, а значит устройство работает.

Вы должны отключить его от сети и собрать полностью. Таким способом следует проверить наличие других неисправностей, ничего сложного в этом нет.

Поэтому для устранения разного рода ошибок необходимо знать основной блок инвертора и его принцип работы. В принципе, устранить неисправность не сложно.

Для этого нужно понять причину, разобрать и внимательно осмотреть все соединения, радиодетали (сгоревшие резисторы, «вздувшиеся» электролитические конденсаторы и так далее). Кроме того, необходимо следить за правильностью работы и регулярно осматривать устройство. Эти меры предосторожности значительно увеличат срок службы сварочного аппарата.

Подведем итоги

Мы рассказали о возможности самостоятельного ремонта сварочных механизмов. Вы можете начать работу без посторонней помощи. Но только если у вас есть такой опыт.

Более серьезные неисправности должны быть в состоянии устранить компетентные мастера. Не стоит рисковать, если вы не уверены в своих силах. Настройтесь на то, что вам нужен работающий преобразователь, а не получайте новые проблемы.

Обратитесь в ремонтный центр. Заранее почитайте отзывы о специалистах, работающих там. Не бойтесь доверять незнакомцу, если ваши навыки недостаточно хороши.

Не забывайте о безопасности всех работ: проверяйте напряжение в сети, работайте в перчатках и специальной маске, не подносите приборы слишком близко к частям тела.

Помните: преобразователь — это сложный электрический механизм со своим алгоритмом работы.

Они могут быть опасны, если с ними работает неквалифицированный мастер. Всегда трезво оценивайте ситуацию. Выбросьте устройство на свалку, если ремонт обходится дороже, чем покупка нового инвертора.

По возможности постарайтесь сразу купить качественный сварочный аппарат, чтобы не думать о проблемах в будущем. Удачи и безопасной работы, коллеги!