- Универсальный аппарат для сварки

- Принцип работы горелки

- Образование плазмы

- Подбор элементов

- Источник питания

- Осциллятор

- Компрессор

- Кабель-шланг

- Кабель массы

- Схемы плазмореза на примере аппарата АПР-91

- Сборка аппарата

- Испытание

- Элементы самодельного аппарата для плазменной резки

- Конструкция плазменного резака и рекомендации по его изготовлению

- Как переделать сварочный инвертор в плазморез своими руками

- Как сделать плазмотрон

- Как сделать осциллятор

- Как подобрать компрессор

- Как выбрать или сделать кабель массы и кабель-шланг

- Финальная сборка

- Проверка работоспособности

- Особенности работы плазмореза

Универсальный аппарат для сварки

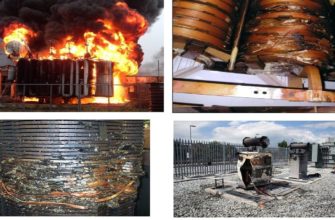

Лазерное оборудование очень дорогое, плазменный резак тоже дорогой. Плазменная резка и сварка тонкого металла обладает прекрасными свойствами, недостижимыми при использовании электросварки. При этом силовой агрегат плазмореза и сварочного аппарата для электродуговой сварки имеют во многом одинаковые характеристики.

Есть желание сэкономить, и с небольшой доработкой использовать для плазменной резки. Оказалось, что это возможно, и можно найти множество способов переделки сварочных аппаратов, в том числе и инверторов, в плазморезки.

Аппарат плазменной резки — это тот же сварочный инвертор с генератором и плазмотроном, массовым кабелем с зажимом и внешним или внутренним компрессором. Часто компрессор используется снаружи и не входит в комплект.

Если у владельца сварочного инвертора есть еще и компрессор, можно получить самодельный плазморез, купив плазмотрон и изготовив осциллятор. В результате получился универсальный сварочный аппарат.

Принцип работы горелки

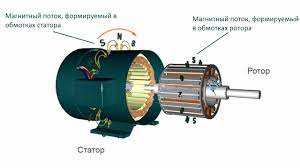

Работа устройства плазменной сварки и резки (плазмореза) основана на использовании плазмы, четвертого состояния вещества, в качестве режущего или сварочного инструмента.

Для его производства требуется газ высокой температуры и высокого давления. При образовании электрической дуги между анодом и катодом горелки в ней поддерживается температура в несколько тысяч градусов.

Образование плазмы

Если в таких условиях через дугу пропустить газовую струю, она ионизируется, расширяется в объеме в несколько сотен раз и нагревается до температуры 20-30 тыс.°С, превращаясь в плазму. Высокая температура практически мгновенно расплавляет любой металл.

В отличие от кумулятивного снаряда процесс образования плазмы в плазмотроне регулируемый.

Анод и катод в плазменном резаке находятся на расстоянии нескольких миллиметров друг от друга. Генератор генерирует пульсирующий ток большой величины и частоты, пропускает его между анодом и катодом, что приводит к возникновению электрической дуги.

Затем через дугу проходит газ, который ионизируется. Поскольку все происходит в закрытой камере с одним выходом, образующаяся плазма вырывается с огромной скоростью.

На выходе из плазменного резака он достигает температуры 30 000° и расплавляет весь металл. Перед началом работы к заготовке присоединяется массовый провод с помощью мощного зажима.

Когда плазма достигает заготовки, по заземляющему кабелю начинает протекать электрический ток, и плазма достигает максимальной мощности. Ток достигает 200-250 А. Цепь анод-катод разрывается с помощью реле.

Подбор элементов

Для производства установки плазменной сварки необходимо приобрести:

- источник постоянного тока;

- плазмотрон (резак);

- компрессор мощностью 2-2,5 атмосферы;

- кабельный шланг;

- массовый кабель.

Рассмотрим каждую из составляющих более подробно.

Источник питания

Когда вопрос выбора источника питания не имеет принципиального значения, следует выбрать преобразователь.

Легкий компактный блок питается от бытовой электросети 220 В.

Он очень прост в установке, потребляет мало электроэнергии. Большинство бытовых сварочных инверторов имеют коэффициент заполнения 50% и более. У них есть система охлаждения. Пластины не сильно нагреваются по сравнению с устройством другого оборудования.

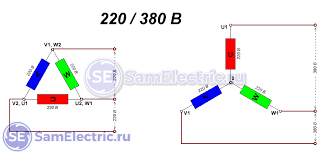

В ряде случаев в качестве источника питания плазмореза может использоваться сварочный трансформатор, преобразующий электрический переменный ток в сварочный. Он более мощный, дает возможность резать металл до 100 миллиметров. Преобразовать трансформатор проще, чем другие выпрямители.

Однако он имеет ряд отрицательных свойств для использования в домашних условиях:

- тяжелый;

- большой;

- работает от 3-х фазного электрического тока 380 В;

- потребляет много электроэнергии;

- имеет низкий КПД.

Благодаря компактности и легкости инверторные плазморезки можно практиковать при работе даже в самых труднодоступных местах, что невозможно для чрезмерно больших и тяжелых сварочных трансформаторов.

Большим плюсом инверторных блоков питания является то, что они обладают высокой эффективностью. Это делает их достаточно экономичными с точки зрения энергопотребления приборов. Единственным недостатком использования инверторных плазменных резаков является сложность резки слишком толстых материалов.

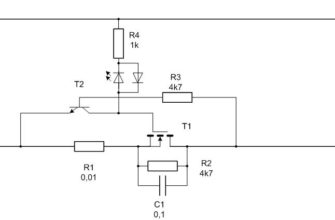

Осциллятор

Само по себе это устройство не вырабатывает электрический ток, представляющий опасность для здоровья человека, а также не способно образовывать электрическую дугу для сварки или резки металла.

Это необходимо для качественного зажигания дуги и ее стабилизации. Устройство собрано по простой схеме. Но если вы не разбираетесь в радиоделе, такое устройство можно приобрести уже в готовом виде.

На заметку! Вместо генератора можно использовать электронное зажигание автомобиля.

Компрессор

Наиболее часто используемым рабочим газом является сжатый воздух. С его помощью можно резать почти все сплавы и металлы. Источником сжатого воздуха является компрессор. Может быть любой структуры, минимальная производительность зависит от толщины металла:

- 16 миллиметров – 140 л/мин;

- 20 миллиметров – 170 л/мин;

- 30 миллиметров – 190 л/мин.

Для более стабильной работы требуется ресивер объемом от 50 литров. Давление, создаваемое компрессором, должно быть более 4,5 бар.

Кабель-шланг

Для работы плазменного резака с воздушным охлаждением требуется кабельный шланг. Он включает в себя следующие элементы.

- Электрический кабель. Сечение зависит от номинальной мощности агрегата. При силе электрического тока 50 А, достаточной для резки металла толщиной 10 миллиметров и кабеля с изоляцией из ПВХ, она составляет 6 мм. При использовании кабеля в термостойкой изоляции сечение пропорционально уменьшается. Таких кабелей требуется 2 штуки – одна для электрода, а другая для земли.

- Вспомогательный кабель дуги. Достаточно сечения 1,5 мм. По допустимой температуре нагрева возможен более тонкий кабель, но он имеет недостаточную механическую прочность.

- Шланг для подключения воздуха. Внутренний диаметр 10 мм.

- Проводка для подключения выключателя с защелкивающимся механизмом.

Кабельный шланг можно сделать самостоятельно, поместив внутрь кислородный шланг и электрический кабель, например, шланг для подачи воды подходящего диаметра. Однако все же желательно купить готовый шланг-пакет, в котором будут все элементы для подключения к плазмотрону и к прибору.

Кабель массы

Заземляющий кабель, предварительно подключенный к изделию, способствует замыканию электрической дуги на разрезаемой детали, что дает возможность работать с плазменным резаком. Он имеет зажим на конце для крепления к разрезаемому металлу.

Схемы плазмореза на примере аппарата АПР-91

При рассмотрении принципиальной схемы в качестве донора будем использовать машину плазменной резки АПР-91.

Сборка аппарата

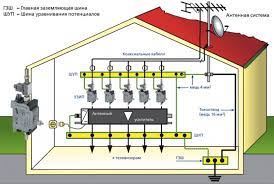

Сборка самодельной установки плазменной резки заключается в компоновке всех компонентов со шлангами и кабелями:

- кабели заземления, вспомогательной дуги и электрода подключены к соответствующим клеммам сварочного инвертора;

- воздушный шланг крепится к ресиверу для компрессора;

- провода реле давления на ручке присоединяются к цепи управления.

Испытание

Для проверки собранного узла необходимо выполнить пробный распил металла:

- подать питание на инвертор;

- через 10 минут выключите и проверьте нагрев;

- если он не нагревается, снова включите блок питания;

- запустить компрессор;

- после заполнения ресивера открыть воздушный клапан и направить поток воздуха через генератор плазмы;

- нажатием кнопки на выключателе с механизмом мгновенного действия возбудить дополнительную электрическую дугу;

- при наличии выполните пробный рез металла.

По окончании теста отключите прибор от сети и еще раз проверьте все компоненты на нагрев.

Читайте также: Солнечная энергия: плюсы и минусы солнечных батарей

Элементы самодельного аппарата для плазменной резки

Первое, что нужно найти для изготовления самодельного плазмореза, это источник питания, от которого будет вырабатываться электрический ток с нужными характеристиками. Чаще всего в этом качестве используются инверторные сварочные аппараты, что объясняется рядом преимуществ.

Благодаря своим техническим характеристикам такое оборудование обеспечивает высокую стабильность генерируемого напряжения, что положительно сказывается на качестве резки. Работать с преобразователями гораздо удобнее, что объясняется не только их компактными габаритами и малым весом, но и простотой настройки и эксплуатации.

Благодаря компактности и небольшому весу инверторные плазморезки можно использовать при выполнении работ даже в самых труднодоступных местах, что невозможно для громоздких и тяжелых сварочных трансформаторов. Основным преимуществом инверторных источников питания является их высокий КПД. Это делает их очень энергоэффективными устройствами.

В ряде случаев источником питания плазмореза может служить сварочный трансформатор, но его использование сопряжено со значительными энергозатратами. Также следует учитывать, что любой сварочный трансформатор характеризуется большими габаритами и значительным весом.

Основным элементом устройства, предназначенного для резки металла с помощью плазменной струи, является плазморез. Именно этот элемент оборудования обеспечивает качество резки, а также оперативность ее выполнения.

Для формирования воздушного потока, преобразуемого в струю высокотемпературной плазмы, в конструкции плазмореза используется специальный компрессор. Электрический ток от инвертора и воздушный поток от компрессора подаются на плазмотрон с помощью кабельного шланг-пакета.

Центральным рабочим элементом плазмореза является плазмотрон, конструкция которого состоит из следующих элементов:

- насадки;

- канал, по которому подается поток воздуха;

- электрод;

- изолятор, одновременно выполняющий функцию охлаждения.

Конструкция плазменного резака и рекомендации по его изготовлению

Первое, что необходимо сделать перед изготовлением плазмотрона, это правильно подобрать электрод для него. Наиболее распространенными электродными материалами для плазменной резки являются бериллий, торий, цирконий и гафний. На поверхности этих материалов при нагреве образуются тугоплавкие оксидные пленки, препятствующие активному разрушению электродов.

Некоторые из вышеперечисленных материалов при нагревании могут выделять опасные для здоровья человека соединения, что необходимо учитывать при выборе типа электрода.

Так, при использовании бериллия образуются радиоактивные оксиды, а пары тория в соединении с кислородом образуют опасные отравляющие вещества. Гафний — совершенно безопасный материал, из которого изготавливают электроды для плазмотрона.

Сопло отвечает за формирование плазменной струи, за счет которой и производится резка. Серьезное внимание следует уделить производству, так как от характеристик этого элемента зависит качество рабочего процесса.

Наиболее оптимальной является насадка, диаметр которой составляет 30 мм. От длины этого элемента зависит точность и качество реза. Однако слишком длинной насадку тоже делать не следует, так как это способствует слишком быстрому ее разрушению.

Как было сказано выше, конструкция плазмореза обязательно содержит компрессор, создающий и подающий поток воздуха к соплу. Последнее необходимо не только для формирования струи высокотемпературной плазмы, но и для охлаждения элементов аппарата.

Использование сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, вырабатывающего рабочий ток 200 А, позволяет эффективно резать металлические детали, толщина которых не превышает 50 мм.

Для подготовки станка плазменной резки к работе необходимо подключить плазмотрон с инвертором и воздушным компрессором. Для решения этой проблемы используется кабель-шланг-пакет, который используется следующим образом.

- Кабель, по которому будет подаваться электрический ток, соединяет инвертор и электрод плазмореза.

- Шланг сжатого воздуха соединяет выходное отверстие компрессора и плазмотрон, где из набегающего потока воздуха формируется плазменная струя.

Как переделать сварочный инвертор в плазморез своими руками

Замена сварочного инвертора на плазморез заключается в подготовке нескольких принципиально важных деталей устройства. Они собираются и приобретаются отдельно, после чего подключаются к конечному блоку по существующей схеме.

Сам преобразователь, в отличие от сварочного трансформатора, в доработке не нуждается; когда осциллятор подключен, он сможет функционировать без изменений.

Как сделать плазмотрон

Плазменная горелка является одной из важнейших частей устройства. Проще всего купить готовый резак, который имеет все необходимые функции. Но его можно сделать и самостоятельно из горелки для аргонодуговой сварки. Этот блок содержит большинство необходимых компонентов, в том числе:

- клеммы и кабель для подключения питания;

- втулка и направляющие для подачи газа к форсунке;

- вольфрамовый электрод 4 мм с регулируемым положением.

В резаке при его включении под действием воздуха и электрического тока образуется струя ионизированного газа

При сборке плазмореза из инвертора резак нужно лишь немного доработать. Для этого вам нужно:

- снимите тонкое латунное сопло и установите тефлоновую прокладку для изоляции;

- поверх него установите латунный держатель для медной насадки;

- припаяйте или закрепите кабель вспомогательной электрической дуги к корпусу с помощью хомута.

На рукоятке также установлен переключатель, отвечающий за перевод самодельного плазмотрона в режим резки.

Как сделать осциллятор

Генератор в плазморезке от инвертора необходим для зажигания дуги и поддержания ее в стабильном состоянии. Собрать компонент можно самостоятельно, например, из микроволнового трансформатора.

Сначала на ней заменяют первичную и вторичную обмотки, а сердечник комплектуют кабелем нужного сечения, а затем на плате размещают разрядник и колебательный контур с высокочастотным конденсатором

Можно даже сделать деталь из старой катушки зажигания. Но надо учитывать, что сборка автогенератора может потребовать больше знаний в радиотехнике, чем изготовление самого плазмореза из инвертора. Поэтому проще всего купить готовый блок.

Как подобрать компрессор

Для формирования плазменного потока требуется не только электричество, но и направленный поток сжатого воздуха. За него отвечает компрессор, этот элемент выбирается в соответствии с толщиной металла для резки. В частности, производительность 190 литров в минуту позволит обрабатывать заготовки до 30 мм, 170 литров в минуту – до 20 мм и так далее.Лучше всего использовать заводской компрессор, но при желании можно взять и из холодильника

Также важно учитывать параметры ресивера. Необходим объем более 50 литров, иначе работа плазмореза от инвертора будет нестабильной.

Важно! Рабочее давление компрессора должно быть не менее 4,5 бар.

Как выбрать или сделать кабель массы и кабель-шланг

Кабель заземления отвечает за замыкание дуги сварочного инвертора, выполняющего роль плазменного резака, на детали. Его необходимо приобрести в специализированном магазине.

Важным элементом самодельного плазмореза является шланг, объединяющий несколько проводов и труб. Дизайн включает в себя:

- электрические провода для подключения устройства к выключателю;

- шланг компрессора диаметром 10 мм;

- два электрических кабеля — для массы и для электрода;

- провод для дежурной дуги сечением 1,5 мм.

Особое внимание следует уделить параметрам электрического кабеля. Сечение элемента выбирается в соответствии с производительностью преобразователя и изготовленного на его основе плазмореза. При токе 50 А и тонких металлических заготовках сечением 6 мм будет достаточно, если изоляция на кабеле не ПВХ, а термостойкая, показатель можно взять еще меньше.

Кабельный шланг можно купить готовый, а можно сделать самостоятельно из водопроводного шланга. Внутри есть провода, гибкая кислородная трубка и электрический кабель.

Финальная сборка

После того, как все детали плазмореза подготовлены, остается только их соединить. Делают это так:

- воздушный шланг присоединен к ресиверу компрессора;

- кабели дуги, горелки и заземления подключаются к соответствующим клеммам сварочного инвертора;

- соедините выключатель электропроводки на блоке управления и плазменной горелке.

Перед первым включением устройства рекомендуется проверить правильность подключения по схеме и убедиться в надежности креплений.

Проверка работоспособности

Полностью собранный плазморез из инвертора необходимо протестировать, прежде чем пытаться выполнять с ним конкретные работы. За это:

- сварочный инвертор включается на десять минут;

- по истечению срока выключите и проверьте, не нагрелся ли прибор;

- при положительном результате включить компрессор;

- при заполнении ресивера открывается клапан подачи воздуха и подается ток через плазмотрон;

- нажать кнопку выключателя на рукоятке резака и возбудить дополнительную электрическую дугу;

- при подаче плазмы через сопло производится пробный рез на металлической заготовке.

В первый раз деталь для резки следует брать тонкой и с минимальной плотностью. Но в целом видео про плазморез из инвертора своими руками показывает, что правильно спроектированное устройство может обрабатывать заготовки до 10 мм.

В первый раз нельзя долго использовать плазморез, после запуска он отключается и контролируется степень нагрева

Особенности работы плазмореза

Чтобы сделать плазморез с использованием инвертора на производстве, нужно понимать, как работает такое устройство.

После включения преобразователя электрический ток от него начинает протекать к электроду, что приводит к зажиганию электрической дуги. Температура дуги, которая горит между рабочим электродом и металлическим наконечником сопла, составляет примерно 6000-8000 градусов.

После зажигания дуги в сопловую камеру подается сжатый воздух, который проходит строго через электрический разряд. Электрическая дуга нагревает и ионизирует проходящий через нее воздушный поток. В результате ее объем увеличивается в сотни раз, и она становится способной проводить электрический ток.

С помощью сопла плазмореза уже из проводящего воздушного потока формируется плазменная струя, температура которой активно повышается и может достигать до 25-30 тысяч градусов. Скорость плазменного потока, за счет которого осуществляется резка металлических деталей, на выходе из сопла составляет около 2-3 метров в секунду.

В тот момент, когда плазменная струя соприкасается с поверхностью металлической детали, через нее начинает протекать электрический ток от электрода, и первая дуга гаснет. Новая дуга, которая горит между электродом и заготовкой, называется режущей дугой.

Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него воздействует поток плазмы. Именно поэтому очень важно следить за тем, чтобы точка воздействия плазмы находилась строго в центре рабочего электрода.

Пренебрежение этим требованием может привести к нарушению потока воздушной плазмы, а значит, к ухудшению качества реза. Для выполнения этих важных требований используется особый (тангенциальный) принцип подачи воздуха в сопло.

Также необходимо следить за тем, чтобы не формировались одновременно два потока плазмы вместо одного. Возникновение такой ситуации, приводящей к несоблюдению режимов и правил выполнения технологического процесса, может спровоцировать отказ преобразователя.

Параметры плазменной резки различных металлов (нажмите для увеличения)

Важным параметром плазменной резки является расход воздуха, который не должен быть слишком большим. Хорошее качество реза и быстрота его выполнения обеспечиваются скоростью воздушной струи, равной 800 м/с, при этом ток, поступающий от инверторного блока, не должен превышать 250 А.

При работе в таких режимах следует учитывать тот факт, что в этом случае будет увеличиваться расход воздуха, используемого для формирования плазменного потока.

Сделать плазморез самостоятельно несложно, если изучить необходимый теоретический материал, посмотреть обучающее видео и правильно подобрать все необходимые элементы. При наличии в домашней мастерской такого аппарата, собранного на базе серийного преобразователя, не только резку, но и плазменную сварку своими руками можно выполнить качественно.

Если в вашем распоряжении нет инвертора, вы также можете собрать плазморез на основе сварочного трансформатора, но тогда вам придется мириться с его большими габаритами.

Кроме того, плазморез, сделанный на базе трансформатора, будет обладать не очень хорошей мобильностью, так как его трудно перемещать с места на место.